Анализ на причините за трудностите при дехидратация на гипса

1 Захранване с котелно масло и стабилно горене

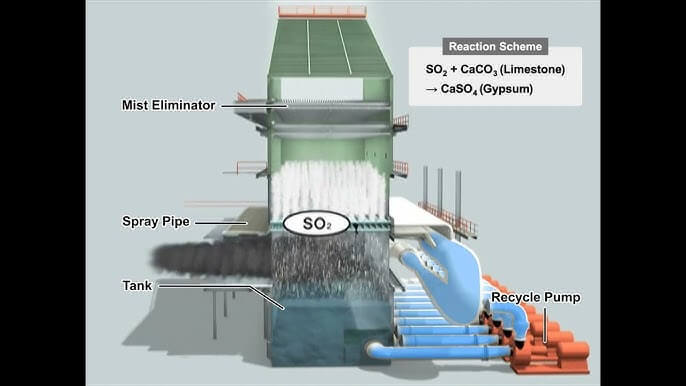

Поради конструкцията и горенето на въглища, котлите за производство на електроенергия, работещи с въглища, трябва да консумират голямо количество мазут, за да подпомогнат горенето по време на стартиране, спиране, стабилно горене при ниско натоварване и регулиране на дългите пикове. Поради нестабилна работа и недостатъчно горене на котела, значително количество неизгоряло масло или смес от мазут на прах ще попадне в абсорберната суспензия заедно с димните газове. При силни смущения в абсорбера е много лесно да се образува фина пяна, която да се събира на повърхността на суспензията. Това е анализ на състава на пяната на повърхността на абсорберната суспензия на електроцентралата.

Докато маслото се събира върху повърхността на суспензията, част от него бързо се диспергира в абсорберната суспензия под въздействието на разбъркване и пръскане, като върху повърхността на варовик, калциев сулфит и други частици в суспензията се образува тънък маслен филм, който обгръща варовика и другите частици, възпрепятствайки разтварянето на варовика и окисляването на калциев сулфит, като по този начин влияе върху ефективността на десулфуризацията и образуването на гипс. Съдържащата масло суспензия от абсорбционната кула навлиза в системата за дехидратация на гипса през помпата за изпускане на гипса. Поради наличието на масло и непълно окислени сернокиселинни продукти, е лесно да се запуши процепът на филтърната тъкан на вакуумния лентов транспортьор, което води до затруднения при дехидратацията на гипса.

2.Концентрация на дим на входа

Абсорбционната кула за мокро десулфуриране има определен синергичен ефект на отстраняване на прах, като ефективността ѝ може да достигне около 70%. Електроцентралата е проектирана да има концентрация на прах от 20 mg/m3 на изхода на прахоуловителя (вход за десулфуриране). За да се спести енергия и да се намали потреблението на електроенергия на инсталацията, действителната концентрация на прах на изхода на прахоуловителя се контролира на около 30 mg/m3. Излишният прах навлиза в абсорбционната кула и се отстранява чрез синергичния ефект на десулфуриране на системата. Повечето прахови частици, влизащи в абсорбционната кула след електростатично пречистване от прах, са с размер по-малък от 10 μm или дори по-малък от 2,5 μm, което е много по-малко от размера на частиците на гипсовата суспензия. След като прахът навлезе във вакуумния лентов транспортьор заедно с гипсовата суспензия, той също блокира филтърната тъкан, което води до лоша въздухопропускливост на филтърната тъкан и затруднено дехидратиране на гипса.

2. Влияние на качеството на гипсовата суспензия

1 Плътност на суспензията

Размерът на плътността на суспензията показва плътността на суспензията в абсорбционната кула. Ако плътността е твърде малка, това означава, че съдържанието на CaSO4 в суспензията е ниско, а съдържанието на CaCO3 е високо, което директно води до разхищение на CaCO3. Същевременно, поради малките частици CaCO3, е лесно да се причинят затруднения с дехидратацията на гипса; ако плътността на суспензията е твърде голяма, това означава, че съдържанието на CaSO4 в суспензията е високо. По-високото съдържание на CaSO4 ще възпрепятства разтварянето на CaCO3 и ще потисне абсорбцията на SO2. CaCO3 навлиза във вакуумната система за дехидратация с гипсовата суспензия и също така влияе върху ефекта на дехидратация на гипса. За да се възползват максимално предимствата на системата с двойна циркулация за мокро десулфуриране на димни газове с двойна кула, стойността на pH на първата степен на кулата трябва да се контролира в диапазона 5,0±0,2, а плътността на суспензията трябва да се контролира в диапазона 1100±20 kg/m3. В реална експлоатация, плътността на шлама в кулата на първия етап на инсталацията е около 1200 кг/м3 и дори достига 1300 кг/м3 във високи моменти, което винаги се контролира на високо ниво.

2. Степен на принудително окисление на суспензията

Принудителното окисление на суспензията е с цел да се въведе достатъчно количество въздух в суспензията, за да се постигне пълно завършване на реакцията на окисление на калциев сулфит до калциев сулфат и скоростта на окисление да е по-висока от 95%. Това гарантира наличието на достатъчно количество гипсови разновидности в суспензията за растеж на кристали. Ако окислението не е достатъчно, ще се образуват смесени кристали от калциев сулфит и калциев сулфат, което ще доведе до образуване на котлен камък. Степента на принудително окисление на суспензията зависи от фактори като количеството окислителен въздух, времето на престой на суспензията и ефекта на разбъркване на суспензията. Недостатъчното количество окислителен въздух, твърде краткото време на престой на суспензията, неравномерното разпределение на суспензията и лошият ефект на разбъркване ще доведат до твърде високо съдържание на CaSO3·1/2H2O в кулата. Вижда се, че поради недостатъчно локално окисление съдържанието на CaSO3·1/2H2O в суспензията е значително по-високо, което води до затруднена дехидратация на гипса и по-високо съдържание на вода.

3. Съдържание на примеси в шлама Примесите в шлама идват главно от димни газове и варовик. Тези примеси образуват примесни йони в шлама, влияейки върху решетъчната структура на гипса. Тежките метали, непрекъснато разтворени в дима, ще инхибират реакцията на Ca2+ и HSO3-. Когато съдържанието на F- и Al3+ в шлама е високо, ще се генерира флуор-алуминиев комплекс AlFn, който покрива повърхността на варовиковите частици, причинявайки отравяне на шлама, намалявайки ефективността на десулфуризацията, а фините варовикови частици се смесват с непълно реагирали гипсови кристали, което затруднява дехидратацията на гипса. Cl- в шлама идва главно от HCl в димните газове и технологичната вода. Съдържанието на Cl- в технологичната вода е сравнително малко, така че Cl- в шлама идва главно от димните газове. Когато има голямо количество Cl- в шлама, Cl- ще се обвие в кристали и ще се комбинира с определено количество Ca2+ в шлама, за да образува стабилен CaCl2, оставяйки определено количество вода в кристалите. В същото време, определено количество CaCl2 в суспензията ще остане между гипсовите кристали, блокирайки канала за свободна вода между кристалите, което ще доведе до увеличаване на водното съдържание на гипс.

3. Влияние на работното състояние на оборудването

1. Система за дехидратация на гипс Гипсовата суспензия се изпомпва към гипсовия циклон за първична дехидратация чрез помпата за изхвърляне на гипса. Когато долната суспензия се концентрира до съдържание на твърди частици от около 50%, тя се подава към вакуумния лентов конвейер за вторична дехидратация. Основните фактори, влияещи върху ефекта на разделяне на гипсовия циклон, са входното налягане на циклона и размерът на дюзата за утаяване на пясък. Ако входното налягане на циклона е твърде ниско, ефектът на разделяне на твърдо-течно вещество ще бъде слаб, долната суспензия ще има по-малко съдържание на твърди частици, което ще повлияе на ефекта на дехидратация на гипса и ще увеличи съдържанието на вода; ако входното налягане на циклона е твърде високо, ефектът на разделяне ще бъде по-добър, но това ще повлияе на ефективността на класифициране на циклона и ще причини сериозно износване на оборудването. Ако размерът на дюзата за утаяване на пясък е твърде голям, това също ще доведе до по-малко съдържание на твърди частици и по-малки частици в долната суспензия, което ще повлияе на ефекта на дехидратация на вакуумния лентов конвейер.

Твърде високият или твърде ниският вакуум ще повлияе на ефекта на дехидратация на гипса. Ако вакуумът е твърде нисък, способността за извличане на влага от гипса ще бъде намалена и ефектът на дехидратация на гипса ще бъде влошен; ако вакуумът е твърде висок, пролуките във филтърната тъкан могат да бъдат блокирани или лентата може да се отклони, което също ще доведе до влошаване на ефекта на дехидратация на гипса. При едни и същи работни условия, колкото по-добра е въздухопропускливостта на филтърната тъкан, толкова по-добър е ефектът на дехидратация на гипса; ако въздухопропускливостта на филтърната тъкан е лоша и филтърният канал е блокиран, ефектът на дехидратация на гипса ще бъде влошен. Дебелината на филтърната утайка също има значително влияние върху дехидратацията на гипса. Когато скоростта на лентовия конвейер намали, дебелината на филтърната утайка се увеличава и способността на вакуумната помпа да извлича горния слой на филтърната утайка се отслабва, което води до увеличаване на съдържанието на влага в гипса; когато скоростта на лентовия конвейер се увеличи, дебелината на филтърната утайка намалява, което лесно може да причини локално изтичане на филтърната утайка, разрушаване на вакуума и също така да доведе до увеличаване на съдържанието на влага в гипса.

2. Ненормалната работа на системата за пречистване на отпадъчни води от десулфуризация или малкият обем на пречистване на отпадъчни води ще повлияят на нормалното отвеждане на отпадъчните води от десулфуризация. При продължителна работа, примеси като дим и прах ще продължат да навлизат в суспензията, а тежки метали, Cl-, F-, Al- и др. в суспензията ще продължат да се обогатяват, което води до непрекъснато влошаване на качеството на суспензията, влияейки върху нормалното протичане на реакцията на десулфуризация, образуването на гипс и дехидратацията. Вземайки за пример Cl- в суспензията, съдържанието на Cl- в суспензията на абсорбционната кула на първо ниво на електроцентралата е високо до 22000 mg/L, а съдържанието на Cl- в гипса достига 0,37%. Когато съдържанието на Cl- в суспензията е около 4300 mg/L, дехидратационният ефект на гипса е по-добър. С увеличаване на съдържанието на хлоридни йони, дехидратационният ефект на гипса постепенно се влошава.

Контролни мерки

1. Засилване на регулирането на горенето по време на работата на котела, намаляване на въздействието на впръскването на масло и стабилното горене върху системата за десулфуризация по време на етапа на стартиране и спиране на котела или работа при ниско натоварване, контрол на броя на пуснатите в експлоатация циркулационни помпи за суспензия и намаляване на замърсяването на суспензията с неизгоряла смес от прах от масло.

2. Като се има предвид дългосрочната стабилна работа и цялостната икономичност на системата за десулфуризация, засилете регулирането на работата на прахоуловителя, приложете работа с високи параметри и контролирайте концентрацията на прах на изхода на прахоуловителя (вход за десулфуризация) в рамките на проектната стойност.

3. Мониторинг на плътността на течния разтвор в реално време (измервател на плътността на суспензията), обем на окислителния въздух, ниво на течността в абсорбционната кула (радарно нивомер), устройство за разбъркване на суспензия и др., за да се гарантира, че реакцията на десулфуриране се провежда при нормални условия.

4. Засилете поддръжката и регулирането на гипсовия циклон и вакуумния лентов транспортьор, контролирайте входното налягане на гипсовия циклон и степента на вакуум на лентовия транспортьор в разумен диапазон и редовно проверявайте циклона, дюзата за утаяване на пясък и филтърната кърпа, за да гарантирате, че оборудването работи в най-добро състояние.

5. Осигурете нормалната работа на системата за пречистване на отпадъчни води от десулфуризация, редовно изхвърляйте отпадъчните води от десулфуризация и намалете съдържанието на примеси в суспензията на абсорбционната кула.

Заключение

Трудността при дехидратацията на гипса е често срещан проблем в оборудването за мокро десулфуриране. Има много влияещи фактори, които изискват цялостен анализ и коригиране от множество аспекти, като например външни среди, реакционни условия и работно състояние на оборудването. Само чрез задълбочено разбиране на механизма на реакцията на десулфуриране и характеристиките на работата на оборудването, както и чрез рационално контролиране на основните работни параметри на системата, може да се гарантира дехидратационният ефект на десулфурирания гипс.

Време на публикуване: 06 февруари 2025 г.