Плътността-маса на единица обем е съществен показател в сложния свят на характеризирането на материалите, като индикатор за осигуряване на качество, съответствие с регулаторните изисквания и оптимизация на процесите в аерокосмическата, фармацевтичната и хранително-вкусовата промишленост. Опитните професионалисти се отличават с избора на подходяща стратегия и инструменти за директно и индиректно измерване на плътността.

Овладяване на директното измерване на плътността

Лесно е да се получи стойността на плътността, като се раздели масата на пробата на нейния обем (Плътност = Маса/Обем) при директно измерване на плътността. Методът е подходящ за тези, които предпочитат осезаеми и практически процеси. Обемите на изделията се определят чрез геометрични изчисления, при които потапянето в градуиран цилиндър разкрива изместения обем.

Подходът блести при изчисляването на плътността на метални компоненти или пластмасови части в производствените индустрии. Привлекателността на директното измерване се крие в неговата достъпност. Следователно, професионалистите могат да получат точни стойности на плътността, без да се налага да преодоляват множество елементи. Въпреки това, неправилните форми объркват геометричните изчисления, докато малките проби разширяват границите на прецизността на стандартното оборудване.

Сложност на индиректното измерване на плътността

Точно както подсказва името му, стойностите на плътността се извеждат чрез свойства, които корелират с нея, като се избягват директни измервания на маса и обем. Предимствата на индиректното измерване на плътността се крият в неговата гъвкавост. С други думи, сложните проблеми, възникващи при измерването на плътността, се преодоляват чрез ултразвукови и радиационни подходи.

Косвеното измерване на плътността е важно при мониторинга в реално време, за да се подобри ефективността. Усъвършенстването им обаче си има цена – специализирани инструменти като пикнометри или денситометри изискват значителни инвестиции, а работата им често изисква квалифицирани техници и щателно калибриране, за да се поддържа точност.

Анализиране на основните различия

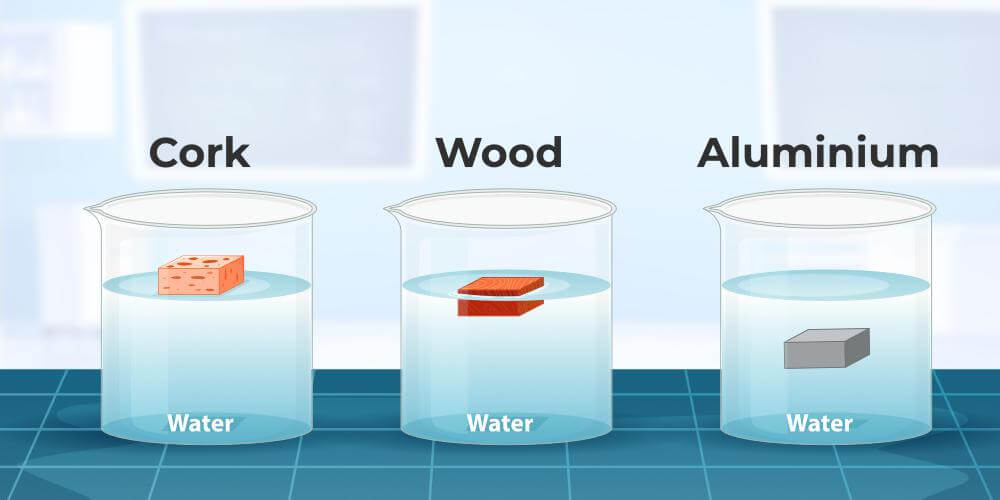

Директното измерване се основава на физическото количествено определяне на масата и обема за тактилен и интуитивен процес; индиректното измерване зависи от вторични явления като плаваемост, резонанс или радиация, при които е необходимо по-задълбочено разбиране на взаимодействията на материалите, за да се разширят границите на точността.

Директните методи се базират на измервателни инструменти в лабораториите, докато индиректните методи изискват усъвършенствани процесни сензори катокамертонни измерватели на плътностилиденситометрисъобразени със специфични приложения, но имат по-високи цени.

За еднородни твърди вещества или течности, директното измерване осигурява прецизна точност с минимални усилия. Индиректните методи блестят при сложни проби – прахове, пяни или газове – въпреки че тяхната прецизност зависи от стриктно калибриране и експертиза на оператора.

Директното измерване е подходящо за прости задачи, като например проверки на качеството в производството на храни или образователни експерименти. Косвеното измерване доминира в специализирани области, като например анализ на фармацевтични прахообразни вещества или профилиране на плътността на петролните продукти, където сложността на пробите е от съществено значение.

Стратегически избор за вашите операции

Вземете стратегическо решение между директно и индиректно измерване според специфичните приложения, бюджети и оперативни ограничения. Достъпността и лекотата на използване правят първото решение безпроблемно за малки производства или образователни лаборатории в чужбина.

Напротив, професионалистите във фармацевтичния, аерокосмическия или енергийния сектор, които работят с прахове, композити или течности, ще намерят индиректните методи за незаменими. Говорете с нашите инженери, за да поискате помощ при избора на подходящи инструменти за измерване на плътност.

Време на публикуване: 08 май 2025 г.